Kamis, 31 Januari 2013

Rabu, 30 Januari 2013

KESELAMATAN DAN KESEHATAN KERJA LAS BUSUR MANUAL

Tujuan Kegiatan Pemelajaran

Setelah menyelesaikan kegiatan belajar elemen ini, Anda akan dapat:

- Menjelaskan penyebab kecelakaan karena cahaya dan sinar las.

- Menjelaskan penyebab kecelakaan karena listrik.

- Menjelaskan akibat debu asap las terhadap tukang las.

- Menjelaskan penyebab bahaya kebakaran waktu melaksanakan pengelasan

- Menjelaskan dasar perlindungan personal dalam proses pengelasan.

Uraian Materi

A. Kecelakaan Karena Cahaya dan Sinar Las

Selama pengelasan akan timbul cahaya dan sinar yang dapat membahayakan juru las dan pekerja lain yang ada disekitar pengelasan.

1. Cahaya Tampak.

Apabila cahaya ini terlalu kuat, maka mata akan segera menjadi lelah dan kalau terlalu lama akan menjadi sakit.

2. Sinar Ultraviolet.

Sinar ultraviolet adalah pancaran yang mudah terserap, tetapi sinar ini mempunyai pengaruh yang besar terhadap reaksi kimia yang terjadi di dalam tubuh. Apabila sinar ini terserap oleh lensa dan kornea mata melebihi jumlah tertentu, maka pada mata akan terasa seakan-akan ada benda asing di dalamnya. Dalam waktu antara 6 sampai 12 jam, mata akan terasa sakit.

3. Sinar Infra merah

Adanya sinar infra merah tidak segera terasa oleh lensa mata, karena itu sinar ini lebih berbahaya. Pengaruh terhadap mata sama dengan pengaruh panas, yaitu pembengkakkan pada kelopak mata. Sinar infra merah jauh lebih berbahaya dari cahaya tampak.

Pencegahan Kecelakaan karena Sinar

ø Menggunakan pelindung mata

Pelindung mata pada saat mengelas adalah kedok las yang mempunyai kaca penyaring dapat melindungi mata dan pancaran sinar dan cahaya. Kaca penyaring harus mampu menurunkan kekuatan pancaran cahaya tampak dan harus dapat menyerap dari pancaran sinar ultraviolet dan infra merah.

Tabel 1

Kriteria Untuk Menggunaan Kaca Penyaring

| Nomor Warna | Besar Arus |

| 5 dan 67 dan 89, 10 dan 1112 dan 1314 | Di bawah 30 ampere30 sampai 75 ampere75 sampai 200 ampere200 sampai 400 ampereLebih dari 400 ampere |

ø Menggunakan pelindung muka

Pelindung muka dipakai untuk melindungi seluruh muka terhadap kebakaran kulit akibat sinar busur, percikkan dan lain-lainnya, yang tidak dapat dilindungi oleh kaca pelindung. Bentuk dari pelindung muka bermacam-macam, dapat berbentukhelmet atau kedok las.

B. Kecelakaan Karena Listrik

Besar kejutan yang timbul karena listrik tergantung pada besarnya arus dan keadaan badan manusia dan akibat kejutan listrik dapat mengakibatkan mulai dari luka ringan sampai pada kematian.

Tingkat dari kejutan dan hubungan dengan besar arus

- Arus 1mA hanya menimbulkan kejutan kecil dan tidak membahayakan.

- Arus 5 mA akan memberikan stimulasi yang cukup tinggi pada otot dan menimbulkan rasa sakit.

- Arus 10 mA akan menyebabkan rasa sakit yang hebat.

- Arus 20 mA akan menyebabkan terjadinya pengerutan pada otot

sehingga orang yang terkena tidak dapat melepaskan diri tanpa bantuan orang-orang lain.

- Arus 50 mA sudah sangat berbahaya.

- Arus 100 mA akan mengakibatkan kematian.

PENCEGAHAN BAHAYA LISTRIK.

Kemungkinankejutan listrik disebabkan karena sentuhan antar juru las dengan pemegang elektroda dari mesin las. Untuk menghindari hal itu, setiap mesin las dipersyaratkan agar tegangannya maksimum 95 V.

Bila sentuhan terjadi, besarnya arus yang dilalui badan manusia dapat dihitung sebagai berikut:

E

I =

R1 + R2 + R3

Keterangan: I = Arus yang mengalir kebadan

E = Tegangan kedua

R1 = Tahanan antara tangan dan pemegang elektroda

R2 = Tahanan badan manusia

R3 = Tahanan antara kaki dan tanah

Harga besaran-besaran listrik:

E = 95 V

R1 = 20.000 ohm dalam keadaan kering

R2 = antara 500 sampai 1000 ohm

R3 = 3000 ohm dalam keadaan kering.

- C. Debu dan Asap Las

1. Sifat fisik dan akibat debu dan asap las pada paru-paru

Debu dan asap las besarnya berkisar antara 0,2 mm sampai 0,3mm. Distribusi dari ukuran debu asap yang timbul dari elektroda jenis ilmenit dan hidrogen rendah.

Butir-butir debu asap dengan ukuran 0,5 mm dapat dihisap tetapi tersaring oleh bulu hidung dan bulu pipa pernapasan. Yang lebih halus akan terbawa ke dalam paru-paru dan sebagian akan dihembuskan ke luar kembali.

Debu asap yang tertinggal dan melekat pada kantong udara di paru-paru akan menimbulkan seperti sesak napas dan lain sebagainya. Karena itu debu dan asap las perlu dapat perhatian khusus.

- 2. Komposisi kimia dari debu asap

Komposisi kimia dari debu asap las tergantung dari jenis pengelasan dan elektroda yang digunakan. Dalam pengelasan baja komposisi yang utama adalah oksida besi (FO2O2) ditambah dengan debu lain yang tergantung dari elektroda. Bila digunakan elektroda jenis hydrogen rendah, di dalam debu asap akan terdapatflues dan oksida kalium (K2O). Dalam pengelasan busur listrik tanpa gas, asap gas akan banyak mengandung oksida magnesium (MgO).

D. Bahaya Kebakaran

Untuk mencegah terjadinya kebakaran, bahan-bahan yang mudah terbakar seperti bensin, solar, minyak, kayu, kertas, kain dan bahan lainnya harus ditempat khusus yang tidak akan terkena oleh percikkan las.

Bahaya kebakaran dapat terjadi karena kabel yang menjadi panas yang disebabkan oleh hubungan yang kurang baik, kabel yang tidak sesuai atau adanya kebocoran listrik karena isolasi yang rusak.

E. Dasar Perlindungan terhadap Personal

- Menggunakan pakaian pelindung, seluruh badan harus terlindung.

- Pakaian kerja harus bebas dari bagian-bagian yang mudah terbakar.

- Lingkungan kerja harus bersih dan bebas dari barang yang mudah terbakar.

- Memberi tanda pada benda kerja panas dengan tulisan “Panas” .

- Menggunakan penjepit untuk mengambil benda kerja yang panas (jangan dengan sarung tangan).

- Menggunakan kaca mata bening waktu membuang terak las

POSISI PENGELASAN

Tujuan Kegiatan Pemelajaran

Setelah menyelesaikan kegiatan belajar elemen ini, Anda akan dapat:

- Menafsirkan posisi pengelasan yang harus dikerjakan.

Uraian Materi

Posisi pengelasan untuk sambungan las sudut (fillet) dan sambungan las tumpul untuk pengelasan pelat masing-masing terdiri dari 4 (empat) posisi pengelasan, yaitu posisi bawah tangan, mendatar, tegak dan atas kepala. Untuk penjelasan posisi pengelasan sambungan tumpul dan sambungan sudut pelat serta sambungan tumpul pipa. Perhatikan table 6.1

Tabel 6.1 Deskripsi Posisi Pengelasan

| Jenis Sambungan | Posisi Pengelasan | Proses Pengelasan |

| Sambungan Tumpul (Butt Weld) Untuk Pelat. | q Bawah Tangan (Flat)Kode Posisi 1Gq Mendatar (Horizontal)Kode Posisi 2G |

|

Kode Posisi 3G

Kode Posisi 4G

|

| |

| Sambungan Sudut (Fillet Weld)Untuk Pelat. | q Bawah Tangan (Flat)Kode Posisi 1Fq Mendatar (Horizontal)Kode Posisi 2Fq Tegak (Vertikal)

Kode Posisi 3F

|

|

| q Atas Kepala(Overhead)Kode Posisi 4F |

| |

| Sambungan Tumpul Pipa (Pipe Weld) | q Posisi 1 Gq Posisi 2Gq Posisi 5Gq Posisi 6G |

|

| Pengelasan dilakukan bawah tangan, tegak dan atas kepala, sumbu pipa mendatar, pipa tidak boleh diputar. | ||

| Pengelasan dilakukan bawah tangan, tegak dan atas kepala, sumbu pipa miring 450, pipa tidak boleh diputar. |

PERALATAN LAS BUSUR MANUAL

Peralatan las busur

Tujuan Kegiatan Pemelajaran

Setelah menyelesaikan kegiatan belajar elemen ini, Anda akan dapat:

- Menjelaskan terjadinya busur listrik dalam proses pengelasan

- Menjelaskan terjadinya pemindahan logam las

- Menjelaskan penyebab kecelakaan karena radiasi busur

Uraian Materi

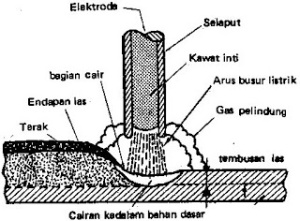

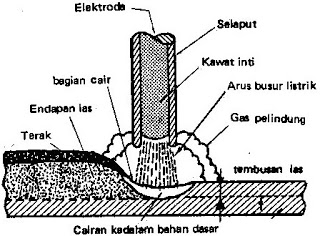

A. Busur Listrik

Las busur metal manual atau istilah lain Shielded Metal Arc Welding/SMAW adalah salah satu jenis proses las busur metal yang menggunakan busur listrik sebagai sumber panas. Panas yang timbul pada busur listrik yang terjadi antara elektroda dan benda kerja, mencairkan kawat las (elektroda) dan benda kerja, kemudian membentuk paduan logam, setelah membeku disebut lasan.

Udara yang bersifat bukan kondusif arus, harus dibuat bersifat kondusif arus untuk tujuan pengelasan, hal ini dikerjakan dengan pengionan pada udara.

Pengionan terjadi, yang mana udara dijadikan bersifat kondusif arus, yang disusul dengan pemanasan ke temperatur yang lebih tinggi pada benda kerja dan batang kawat las. Hal ini terjadi pada saat kontak pertama (hubungan pendek).

Perbedaan suhu busur listrik tergantung pada tempat titik pengukurannya, misalnya pada ujung elektroda bersuhu 3400oC dan pada benda kerja dapat mencapai 4000oC.

Busur listrik arus searah menghasilkan suhu pada kutub positif (DC+) antara 400o – 600oC lebih tinggi dari dari pada kutub negatif (DC-). Hal itu yang menjadi alasan, mengapa kutub positif dipasang pada benda kerja. Dengan arus bolak-balik (AC), temperatur busur listrik pada benda kerja juga lebih tinggi dari pada ujung elektroda.

Faktor lain yang penting adalah panjang busur listrik harus disesuaikan dengan diameter inti kawat elektroda untuk menghasilkan busur yang baik seperti ditunjukkan pada gambar 1.1 .

B. Elektroda

Salah satu jenis elektroda terumpan ialah elektroda terbungkus sebagai logam pengisi dalam proses pengelasan dengan las busur metal manual atau SMAW. Lazim disebut Elektroda Las.

Elektroda las busur metal manual terdiri dari logam inti (core wire) dan selaput (coating) yang terdiri dari bahan flux. Dalam proses pengelasan flux akan turut mencair dan mengeluarkan gas serta membentuk terak cair yang akan terapung di atas permukaan kawah las (welding pool).

Gas dan terak akan melindungi kawah las terhadap oksidasi udara luar agar hasil pengelasan tidak terjadi keropos.

C. Pemindahan Logam Las

Seperti telah dijelaskan di atas bahwa busur listrik terbentuk diantara logam induk dan ujung elektroda. Karena panas dari busur ini, maka logam induk dan ujung elektroda tersebut mencair dan kemudian membeku bersama.

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa oleh arus busur listrik yang terjadi. Apabila digunakan arus listrik yang sesuai dengan petunjuk penggunan arus las untuk suatu diameter elektroda, maka butiran logam cair yang terbawa menjadi halus seperti terlihat pada gambar 1.4(a). Sebaliknya apabila arusnya kecil atau arus las lebih kecil dari penggunaan yang seharusnya, maka butiran menjadi besar seperi pada gambar 1.4(b).

Pola pemindahan logam yang seperti diterangkan di atas sangat mempengaruhi sifat mampu las dari logam. Secara umum dapat dikatakan bahwa logam mempunyai sifat las tinggi bila pemindahan terjadi dengan butir yang halus

D. Radiasi Busur

Dalam proses pengelasan dengan elektroda terbungkus menghasilkan gas pelindung (shielding gas) yang berasal dari salutan elektroda, yaitu gas karbon monoksida (CO), karbon dioksida (CO2), ozon (O3) dan gas nitrogen dioksida (NO2). Disamping itu mungkin ada gas-gas beracun yang terbentuk karena penguraian dari bahan-bahan pembersih dan pelindung terhadap karat. Gas-gas tersebut jika terhirup dalam jangka yang panjang akan merusak kesehatan bahkan dapat meracuni darah. Oleh sebab itu dalam pelaksanaan pengelasan harus terhindar dari gas-gas tersebut dengan jalan menggunakan alat-alat bantu keselamatan dan kesehatan kerja yang sesuai dengan fungsinya. Apabila pengelasan dilakukan di dalam ruangan harus ada lubang ventilasi dan dilengkapi dengan blower supaya gas hasil dari pengelasan terisap keluar.

Selasa, 29 Januari 2013

ELEKTRODA LAS

Tujuan Kegiatan Pemelajaran

Setelah menyelesaikan kegiatan belajar elemen ini, Anda akan dapat:

- Menjelaskan fungsi salutan-salutan elektroda

- Menjelaskan klasifikasi elektroda

- Menjelaskan cara menyimpan elektroda

Uraian Materi

A. Elektroda Berselaput

Seperti telah dijelaskan pada kegiatan belajar 2, bahwa pada las busur logam manual menggunakan elektroda berselaput seperti ditunjukkan pada gambar 3.1. Elektroda ini terdiri dari kawat inti (core wire) yang dilapis dengan selaput (coating) yang terdiri dari flux,komposisi kawat dan selaput menentukan perbedaan elektroda.

1. Kawat inti (Core wire)

Ukuran standar diameter kawat inti dari 1,5 mm s.d 7 mm dengan panjang 250 s.d 450 mm.

Tebal selaput elektroda berkisar antara 10% sampai 50% dari diameter elektroda. Selaput elektroda sangat berpengaruh terhadap sifat mekanik logam las, dan semua logam las (all weld metal).

2. Salutan (Coating) Elektroda

Dalam proses pengelasan (gambar 3.1) salutan akan terbakar membentuk gas yang berfungsi sebagai pelindung dari pengaruh atmosfir dan pembentuk terak cair, kemudian membeku dan melindungi logam las yang sedang proses pembekuan.

Flux salutan juga berfungsi sebagai pemantap busur dan melancarkan pemindahan butir-butir logam cair.

Terutama sebagai sumber unsur-unsur logam paduan yang akan sangat berpengaruh terhadap sifat mekanik logam las, yaitu tegangan luluh, tegangan tarik dan kekerasan.

a. Bahan salutan

Bahan-bahan yang digunakan pada pembungkus/salutan dapat digolongkan sebagai bahan:

- Pemantap busur

- Pembentuk terak

- Penghasil gas deoksidator

- Penambah unsur paduan, dan

- Pengikat

Bahan-bahan tersebut antara lain:

Oksida logam karbonat, silikat, fluorida logam paduan, serbuk besi dan zat-zat organik.

b. Karakteristik Salutan

- Menambah konduktifitas pada panjang busur

- Menghasilkan gas (H2, O2, H2O, CO, CO2, N2), asap metalik dan asap organik.

- Menyebabkan terak (slag), sebagai proteksi, isolasi melawan panas, reaksi metalurugi penghasil komposisi yang pasti, berpengaruh pada kristalisasi.

Mengingat pentingnya fungsi salutan, maka diusahakan salutan pada elektroda tidak rusak.

Kerusakan pada salutan bisa terjadi karena:

- Benturan

- Umur terlalu lama

- Udara yang lembab

B. Klasifikasi Elektroda

Kalasifikasi elektroda ini menggunakan kode dan digunakan untuk mengelompokkan elektroda-elektroda dari perbedaan pabrik pembuatannya terhadap kesamaan jenis dan pemakaiannya.

Klasifikasi elektroda ini dibutuhkan baik pada elektroda maupun pada bungkusnya. Klasifikasi elektroda menurut standar AWS (American Welding Society) maupun ASTM (American Society for Testing Material) dinyatakan dengan tanda E diikuti oleh 4 digit. Penjelasan dapat dilihat pada skema dan tabel berikut:

TABEL 3.1

KARAKTERISTIK DIGIT KETIGA POSISI PENGELASAN

| Angka Ketiga(E XXXX) | POSISI PENGELASAN | |||

| 0 | - | - | - | - |

| 1 | di bawah tangan | horisontal | tegak | di atas kepala |

| 2 | di bawah tangan | horisontal | - | - |

| 3 | di bawah tangan | - | - | - |

TABEL 2

KARAKTERISTIK DIGIT KEEMPAT TIPE SELAPUT DAN ARUS LISTRIK

| Angkakeempat

(EXXXX)

| Sumber arus | Polaritaselektroda | Tipesalutan | Dayatembus | Kadarserbuk besi | |||||||

| 1 | AC | DC | + | Cellulose potasium | Kuat | Tidak ada | ||||||

| 2 | AC | DC | - | Rutile Sodium | Medium | 0 – 10 % | ||||||

| 3 | AC | DC | + | - | Rutile Potasium | Lunak | 0 – 10 % | |||||

| 4 | AC | DC | + | - | Rutile iron powder | Lunak | 30–50 % | |||||

| 5 | DC | + | Low hydrogensodium | Medium | Tidak ada | |||||||

| 6 | AC | DC | - | Low hydrogen potassium | Medium | Tidak ada | ||||||

| 7 | AC | DC | + | - | Iron oxide, Iron powder | Lunak | 50 % | |||||

| 8 | AC | DC | + | Low hydrogen,Iron powder | Medium | 30 – 50 % | ||||||

| 9 | AC | DC | ||||||||||

| 0 | Lihat data-data di bawah, angka akhir 0 ada pengecualian | |||||||||||

| E 6010 | DC | + | Cellulose sodium | Kuat | 0 – 10 % | |||||||

| E 6020 | AC | DC | - | Iron oxide sodium | Medium | 0 – 10 % | ||||||

| E 6040 | AC | DC | - | Iron oxide | Lunak | |||||||

Penting : Keterangan tentang penggunaan elektroda pengaturan arus las, hubungannya dengan kutub-kutub las, posisi pengelasan, klasifikasi dan jenis salutan biasanya tercantum pada bungkus elektroda.

C. Penyimpanan Elektroda Las

Penyimpanan elektroda untuk mendapat pengelasan yang baik adalah penting.

- Disimpan ditempat kering, terutama untuk low hydrogen (basic electrode).

- Pengepakkan dari pabrik sebagai profeksi untuk menghindari pengaruh kelembapan harus baik.

- Elektroda yang mempunyai kelembaban lebih besar dari 50% diharuskan disimpan di oven (sesuai rekomendasi pabrik).

- Elektroda low hydrogen, seperti: E 7016, E7015, E 7018 dan E 7028, sangat keritis karena mudah menyerap kebasahan (moisture).

- Jika bungkus elektroda dibuka hanya untuk digunakan selama 8 jam, apabila ada sisa harus disimpan di oven.

- Untuk elektroda baja lunak apabila dibuka harus disimpan pada oven temperatur 100–1500 C selama 8 jam.

- Ruang penyimpanan elektroda harus dikontrol dengan kelembapan lebih kecil dari 50%.

- Untuk elektroda selulosa atau E 6010 dan E 6011 tidak harus selalu di oven, karena mempunyai level moisture 3-7 %. Hal ini tidak berpengaruh dalam proses las.